Incrementa la vida de tus herramientas siguiendo estos sencillos pasos y haz que cada peso cuente en tu proceso de fresado.

- Puedes ir muy rápido o muy lento

Determinar la velocidad correcta de tus herramientas y operación, puede ser un proceso complicado, pero la velocidad ideal (revoluciones por minuto) es necesario para utilizar tu maquinaria.

Utilizar un cortador a una velocidad mayor, para la que fue hecho, causará un desgaste y fracturas en tus cortadores. Llevándote, invariablemente, a dos resultados rotura de la pieza o mal hechura del producto maquinado.

Por otro lado, utilizar una velocidad inferior a la ideal puede causar desviaciones, malos terminados, disminución del porcentaje de uso o rotura de la pieza.

Si no sabes cuáles son las RPM ideales para tus herramientas, contacta a los expertos. Nosotros te apoyamos verificando que utilices tus materiales al 100%.

- Tasa de alimentación y velocidad, dependiendo la medida de tu herramienta

Otro aspecto crítico referente a la velocidad y alimentación de tu cortador son las tasas de alimentación y velocidad. Éstas varían considerablemente dependiendo del tipo de herramienta y material que utilices.

Si tu herramienta va muy lento, respecto a su tasa de alimentación, corres el riesgo de recortar las virutas y acelerar el desgaste de tus herramientas.

Por el contrario, si tu velocidad es demasiada, seguramente causarás una fractura (interna o externa) de la herramienta.

Toma en cuenta que este aspecto es aún más notable cuando se trata de medidas pequeñas.

- Utilizar fresado tradicional

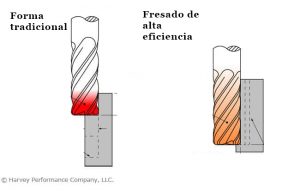

Mientras que el desbaste tradicional en ocasiones es necesario, generalmente, es inferior al High Efficiency Milling (HEM) (fresado de alta eficiencia).

HEM es una técnica de fresado que utiliza una profundidad de corte radial menor (RDOC) y una profundidad de corte axial mayor (ADOC).

Esto extiende el desgaste uniformemente a través del filo de corte, disipa el calor y reduce la posibilidad de que la herramienta falle.

Además de incrementar drásticamente la vida de tus cortadores, HEM también puede ayudarte a producir un mejor acabado y una tasa de remoción de metal mayor; haciéndolo una forma de eficientizar tus herramientas, procesos y ganancias.

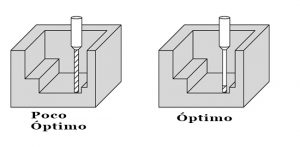

- Soporte inadecuado de herramienta

Una conexión deficiente de la máquina a la herramienta puede causar el desgaste del cortador y dejar piezas listas para el descartade.

La regla general es que: cuantos más puntos de contacto tenga un portaherramientas con el vástago de la herramienta, más segura será la conexión.

Por eso, los sostenedores hidráulicos o a medida aumentan el desempeño de tu maquinaria, sobre los métodos de sujeción mecánicos.

5. Elige el recubrimiento adecuado

A pesar de ser un poco más caro, un cortador con un revestimiento optimizado para el material de su pieza de trabajo puede marcar la diferencia.

Muchos recubrimientos aumentan la lubricidad, reduciendo el desgaste natural del cortador, mientras que otros aumentan la dureza y la resistencia a la abrasión.

Sin embargo, no todos los recubrimientos son adecuados para todos los materiales, y la diferencia es más evidente en los materiales ferrosos y no ferrosos.

Por ejemplo, un revestimiento de nitruro de titanio y aluminio (AlTiN) aumenta la dureza y la resistencia a la temperatura en materiales ferrosos, pero tiene una alta afinidad con el aluminio, lo que provoca la adhesión de la pieza de trabajo a la herramienta de corte.

Por otro lado, un revestimiento de diboruro de titanio (TiB2) tiene una afinidad extremadamente baja con el aluminio, evita la acumulación de bordes de corte y el empaque de virutas, y extiende la vida útil de la herramienta.

6. Longitud de corte y conteo de dientes

Mientras que una larga longitud de corte (LOC) es absolutamente necesaria para algunos trabajos, especialmente en operaciones de acabado, reduce la rigidez y la resistencia de la herramienta de corte.

Como regla general, el LOC de la herramienta debe ser solo el tiempo que sea necesario para garantizar que la herramienta retenga la mayor cantidad posible de su sustrato original.

Cuanto más largo es el LOC de una herramienta, más susceptible a la desviación se vuelve, lo que a su vez disminuye su vida útil efectiva y aumenta la posibilidad de fractura.

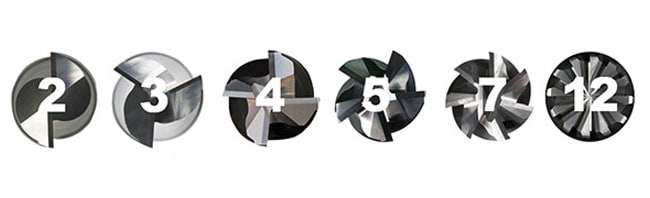

Por simple que parezca, el conteo de flautas o dientes de una herramienta tiene un impacto directo y notable en su rendimiento.

Una herramienta con un recuento de flauta bajo (2 a 3) un núcleo más pequeño. Al igual que con LOC, cuanto menos sustrato queda en una herramienta de corte, más débil y menos rígido es.

Una herramienta con un alto número de flautas (5 o más) tiene naturalmente un núcleo más grande.

Sin embargo, los altos conteos de flauta no siempre son mejores. Los recuentos de flauta más bajos se utilizan normalmente en aluminio y materiales no ferrosos, en parte porque la suavidad de estos materiales permite una mayor flexibilidad para mayores tasas de remoción de metales, pero también debido a las propiedades de sus chips.

Los materiales no ferrosos generalmente producen chips más largos y más rígidos y un menor conteo de canales ayuda a reducir el recorte del chip.

Las herramientas de mayor número de canales de flauta suelen ser necesarias para los materiales ferrosos más duros, tanto por su mayor resistencia como porque la recorte de viruta es una preocupación menor ya que estos materiales a menudo producen virutas mucho más pequeñas.

Lugo Castro y Compañía S.A. de C.V.

Clic aquí para cotizar herramienta.

Av. Instituto Politécnico Nacional #2033 Col. Lindavista. Delegación Gustavo A. Madero. CDMX. México. C.P. 07300.

Correo electrónico: lugocastro@yahoo.com, lugocastro@hotmail.com

Teléfonos: (55) 5754-4002, (55) 5754-4612, (55) 5754-4366, (55) 5752-4259, (55) 5754-4439, (55) 5752-4199, (55) 5752-4307, (55) 5752-4109, (55) 6363-7725, (55) 6363-7725.